FMEA adalah metode sistematis yang digunakan untuk mengidentifikasi dan menganalisis potensi kegagalan dalam suatu sistem, desain, proses, atau layanan. FMEA (Failure Mode and Effects Analysis) bertujuan untuk menemukan kemungkinan kegagalan sebelum terjadi dan menentukan dampak dari kegagalan tersebut.

Metode ini penting dalam berbagai industri untuk meningkatkan kualitas dan keandalan produk atau proses.

Sejarah dan Perkembangan FMEA

Asal mula FMEA dapat ditelusuri kembali ke tahun 1940-an ketika pertama kali diterapkan oleh militer Amerika Serikat untuk meningkatkan keandalan sistem senjata. Sejak itu, FMEA telah berkembang dan diterapkan secara luas dalam berbagai industri seperti otomotif, kedirgantaraan, manufaktur, dan kesehatan.

Pengertian FMEA

Apa itu FMEA?

Apa itu FMEA? FMEA adalah analisis mode kegagalan dan efeknya, yang merupakan pendekatan sistematis untuk mengevaluasi kegagalan potensial dalam suatu sistem. Failure Mode and Effect Analysis adalah proses yang membantu mengidentifikasi potensi masalah, menentukan dampaknya, dan menetapkan tindakan pencegahan yang sesuai.

Jenis-jenis FMEA

- FMEA Proses (PFMEA): Digunakan untuk mengidentifikasi kegagalan potensial dalam proses produksi atau operasi.

- FMEA Desain (DFMEA): Digunakan untuk mengidentifikasi kegagalan potensial dalam desain produk.

- FMEA Sistem: Digunakan untuk mengidentifikasi kegagalan dalam sistem yang lebih kompleks yang melibatkan beberapa komponen atau subsistem.

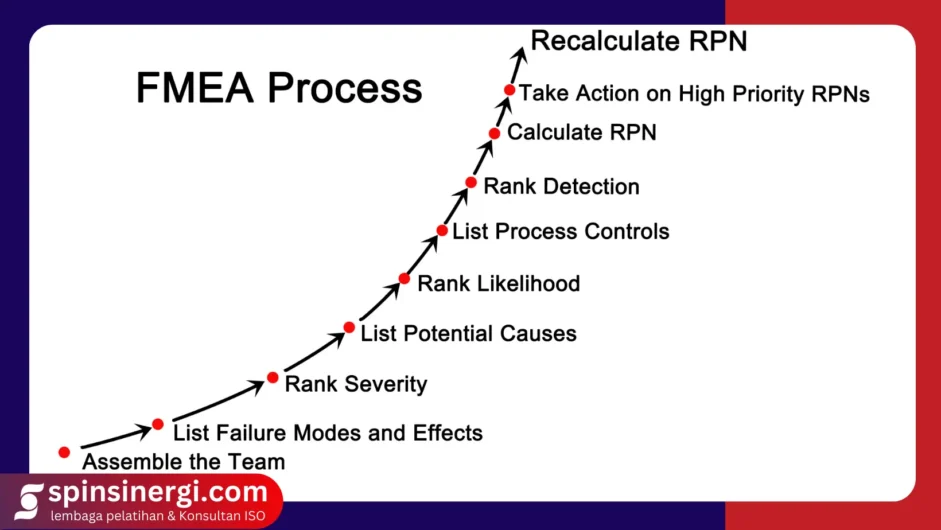

Langkah-langkah Pelaksanaan FMEA

Identifikasi Komponen atau Proses

Langkah pertama dalam metode FMEA adalah mengidentifikasi komponen atau proses yang akan dianalisis. Ini melibatkan pemahaman mendalam tentang sistem atau proses dan bagian-bagiannya yang kritis. Misalnya, dalam industri otomotif, komponen seperti mesin atau sistem rem dapat diidentifikasi untuk dianalisis.

Identifikasi Mode Kegagalan

Setelah komponen atau proses diidentifikasi, langkah berikutnya adalah menentukan berbagai mode kegagalan yang mungkin terjadi. Failure mode adalah cara-cara di mana suatu komponen atau proses bisa gagal. Contohnya, pada mesin, mode kegagalan bisa berupa kebocoran oli atau keausan pada komponen tertentu.

Analisis Efek Kegagalan

Langkah selanjutnya adalah menganalisis dampak dari setiap mode kegagalan. Ini melibatkan penilaian dampak potensial terhadap sistem atau pelanggan. Failure mode and effects analysis bertujuan untuk memahami bagaimana kegagalan tersebut mempengaruhi keseluruhan sistem.

Penilaian Keparahan, Kemungkinan Terjadi, dan Deteksi

Setiap mode kegagalan dinilai berdasarkan tiga kriteria utama:

- Keparahan (Severity): Mengukur seberapa serius dampak kegagalan.

- Kemungkinan Terjadi (Occurrence): Menilai seberapa sering kegagalan tersebut mungkin terjadi.

- Deteksi (Detection): Menilai kemampuan sistem untuk mendeteksi kegagalan sebelum mencapai pelanggan.

Penilaian ini kemudian digunakan untuk menghitung RPN (Risk Priority Number), yang merupakan hasil perkalian dari ketiga skor tersebut. RPN FMEA adalah alat untuk memprioritaskan mode kegagalan yang perlu diperbaiki.

Identifikasi dan Implementasi Tindakan Pencegahan

Setelah RPN dihitung, langkah berikutnya adalah menentukan tindakan yang dapat diambil untuk mengurangi risiko kegagalan. Ini bisa melibatkan peningkatan desain, proses, atau prosedur deteksi. Contoh tindakan pencegahan termasuk peningkatan kualitas bahan atau perubahan dalam prosedur inspeksi.

Tindak Lanjut dan Evaluasi

Langkah terakhir adalah melaksanakan tindakan yang telah diidentifikasi dan memantau efektivitasnya. Pemantauan dan evaluasi berkelanjutan sangat penting untuk memastikan bahwa tindakan pencegahan yang diambil efektif dalam mengurangi risiko kegagalan.

Mulailah analisis FMEA untuk kepatuhan ISO yang lebih baik!

Hubungi kami untuk mengikuti Pelatihan ISO dan akan kami bahas FMEA secara tuntas.

Manfaat FMEA

Peningkatan Kualitas Produk dan Proses

Salah satu manfaat utama dari FMEA analysis adalah peningkatan kualitas produk dan proses. Dengan mengidentifikasi dan mengatasi potensi kegagalan sejak awal, perusahaan dapat mengurangi cacat dan meningkatkan keandalan produk mereka. Studi kasus perusahaan yang sukses menerapkan FMEA menunjukkan peningkatan signifikan dalam kualitas produk mereka.

Pengurangan Biaya dan Waktu

Penerapan metode FMEA juga dapat membantu mengurangi biaya dan waktu produksi. Dengan mengidentifikasi masalah potensial sebelum terjadi, perusahaan dapat menghindari biaya perbaikan yang mahal dan waktu henti produksi. Efisiensi waktu yang dihasilkan dari identifikasi awal masalah dapat meningkatkan produktivitas secara keseluruhan.

Peningkatan Keamanan dan Kepatuhan Regulasi

Panduan FMEA dapat membantu meningkatkan keamanan kerja dan memastikan kepatuhan terhadap standar dan regulasi industri. Dengan mengidentifikasi dan mengatasi potensi kegagalan yang dapat membahayakan keselamatan, perusahaan dapat menciptakan lingkungan kerja yang lebih aman bagi karyawan mereka.

Baca juga: Cara Efektif Melakukan Analisis SWOT Diri Sendiri untuk Pengembangan Pribadi

Tantangan dan Solusi dalam Penerapan FMEA

Tantangan Umum dalam Penerapan FMEA

Meskipun FMEA memiliki banyak manfaat, penerapannya tidak selalu mudah. Beberapa tantangan umum yang dihadapi perusahaan meliputi kurangnya pemahaman tentang proses FMEA, kurangnya data yang akurat, dan resistensi terhadap perubahan. Faktor-faktor ini dapat menghambat efektivitas FMEA.

Solusi untuk Mengatasi Tantangan

Untuk mengatasi tantangan tersebut, perusahaan dapat mengambil beberapa langkah. Pertama, memberikan pelatihan yang memadai tentang tabel FMEA dan proses FMEA kepada karyawan. Kedua, memastikan data yang digunakan dalam analisis akurat dan relevan. Ketiga, mendorong budaya perusahaan yang mendukung perubahan dan peningkatan berkelanjutan.

FMEA Sebagai Alat Penunjang ISO

FMEA (Failure Mode and Effects Analysis) sering digunakan dalam konteks ISO, terutama dalam sistem manajemen kualitas seperti ISO 9001 dan dalam standar industri tertentu seperti ISO/TS 16949 untuk industri otomotif.

FMEA adalah metode yang sistematis untuk mengidentifikasi dan menganalisis potensi kegagalan dalam sebuah proses atau produk, dan menentukan efek dari kegagalan tersebut, serta langkah-langkah untuk mengurangi risiko.

Berikut adalah beberapa standar ISO di mana FMEA sering diterapkan:

- ISO 9001:2015 (Sistem Manajemen Mutu):

Dalam ISO 9001, FMEA dapat digunakan sebagai alat untuk memenuhi persyaratan terkait manajemen risiko, terutama dalam konteks perencanaan kualitas dan perbaikan berkelanjutan.

- ISO/TS 16949 (Standar Otomotif, sekarang digantikan oleh IATF 16949):

FMEA adalah alat yang sangat umum digunakan dalam industri otomotif untuk memastikan kualitas dan keandalan produk. Standar ini secara eksplisit merekomendasikan penggunaan FMEA dalam proses desain dan produksi.

- ISO 13485 (Sistem Manajemen Mutu untuk Alat Kesehatan):

Dalam industri alat kesehatan, FMEA sering digunakan untuk menilai risiko yang terkait dengan produk dan proses manufaktur untuk memastikan kepatuhan terhadap persyaratan regulasi dan keselamatan pasien.

- ISO 14971 (Manajemen Risiko untuk Alat Kesehatan):

FMEA dapat menjadi bagian dari proses manajemen risiko yang diperlukan oleh ISO 14971 untuk identifikasi bahaya dan evaluasi risiko dalam siklus hidup alat kesehatan.

Dengan menggunakan FMEA, organisasi dapat lebih proaktif dalam mengidentifikasi dan menangani potensi masalah sebelum terjadi, yang pada akhirnya membantu meningkatkan kualitas produk dan kepuasan pelanggan.

Kesimpulan

FMEA adalah alat yang sangat efektif dalam mengidentifikasi dan mengurangi risiko kegagalan dalam berbagai industri. Tabel RPN FMEA membantu dalam memprioritaskan masalah yang perlu diperbaiki, sementara penerapan tindakan pencegahan yang tepat dapat meningkatkan kualitas, efisiensi, dan keselamatan.

Kedepannya failure mode and effects analysis diharapkan terus berkembang dan beradaptasi dengan kebutuhan industri yang berubah. Inovasi dan aplikasi baru dalam FMEA, seperti integrasi dengan teknologi digital dan data analitik, memiliki potensi untuk meningkatkan efektivitas dan efisiensi FMEA.

Bagi perusahaan yang belum menerapkan FMEA, sekarang adalah waktu yang tepat untuk mulai. Panduan dan pelatihan tentang FMEA tersedia untuk membantu Anda memulai dan mengoptimalkan proses ini.

Dengan penerapan FMEA, Anda dapat meningkatkan kualitas produk, mengurangi biaya, dan menciptakan lingkungan kerja yang lebih aman.

Dalam dunia bisnis yang semakin kompetitif, metode FMEA memberikan keunggulan dengan mengidentifikasi dan mengatasi masalah sebelum terjadi, memastikan bahwa produk dan proses Anda tetap andal dan berkualitas tinggi.

Jadikan FMEA bagian dari strategi manajemen risiko Anda!

Jika berminat mendalami Manajemen Risiko serta Analisis FMEA ikuti pelatihannya di SPIN Training Consulting